云热像在铸造行业的应用—行业首创,独一无二

云热像用于压铸磨具温度检测,行业首创,独一无二,检测效率提升10倍

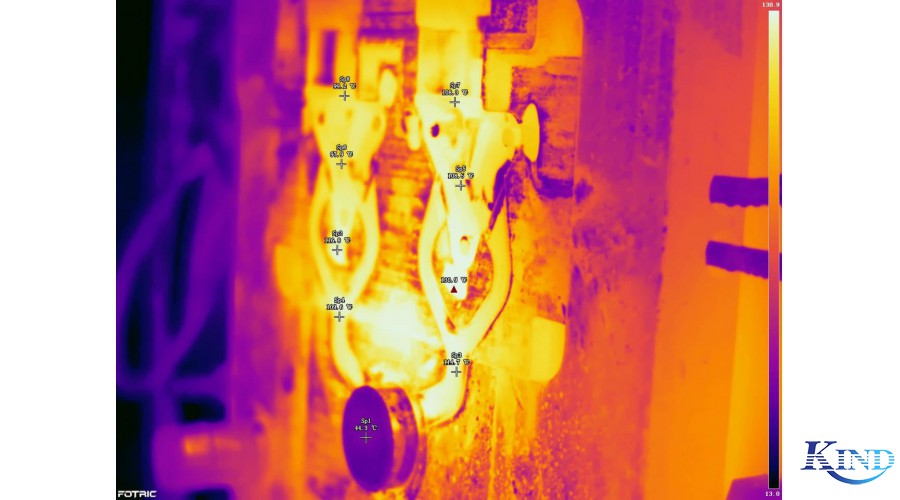

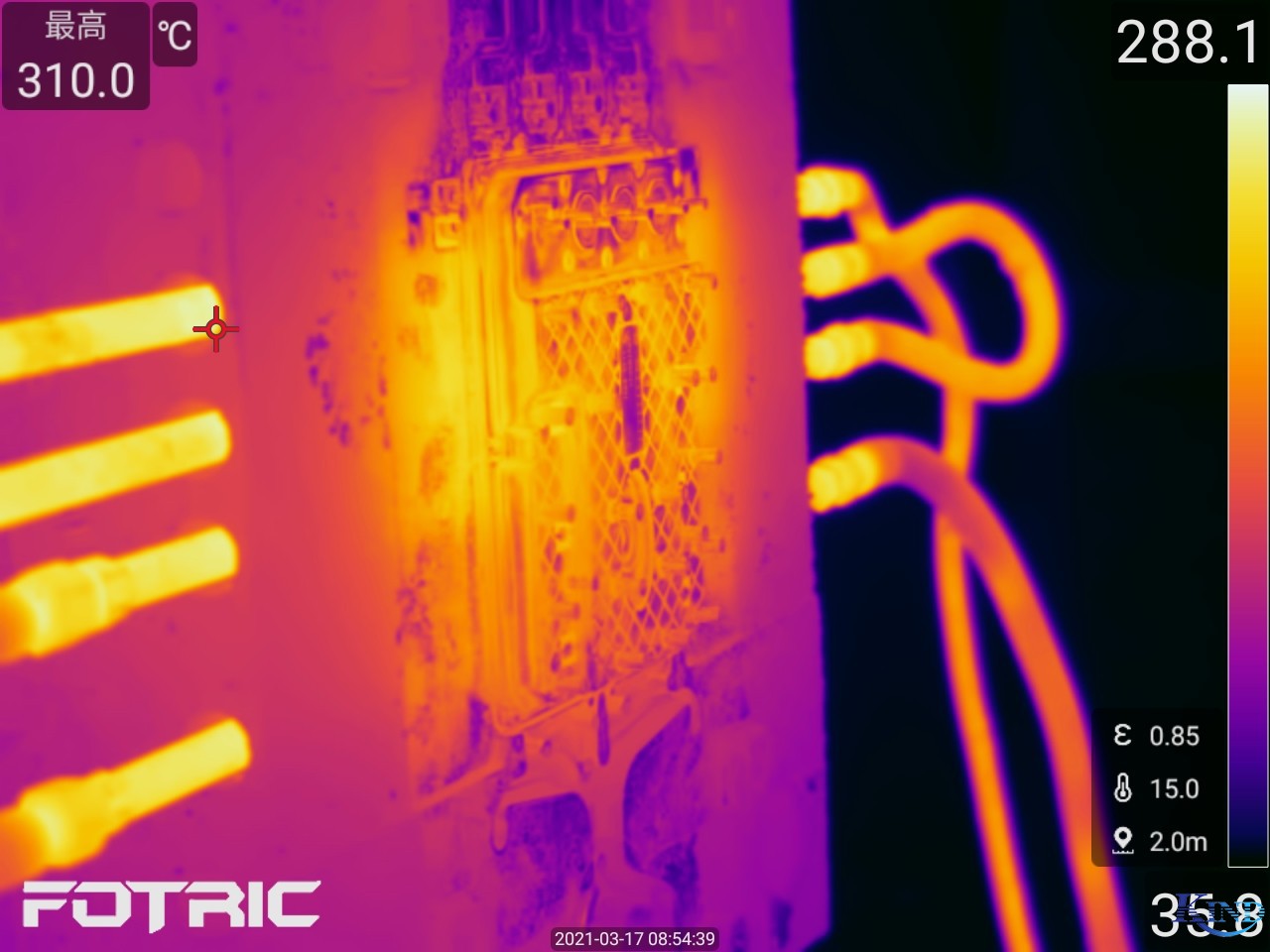

以苏州的某大型外资压铸企业为例,其现有的压铸磨具温度检测的方式是采用传统的手持式红外红外热像仪进行人工检测,检测频率为每日3次,检测数据需要导出到电脑端软件进行温度分析,之后再手动将红外热图和温度数据手动添加到表格中汇总存档后再形成检测报告,整个过程需要花费大量的人工成本和时间成本,效率较低,且溯源性差,磨温是否异常的判定依靠人工,存在判定失误的风险。采用Fotric 340X红外热像仪进行磨具温度检测,可决大幅提高检测效率及判定的准确性,效率提升10倍!

压铸磨具温度检测的痛点问题:

1、压铸设备较多,存在漏检的问题。Fotric 340X云热像可为工厂所有压铸模具建立详细的设备管理台账,台账可细化到每个测点,如动模、静模等,每次巡检的路径根据设备台账的路径进行有序巡检,一旦存在漏检的测点,云热像立即提示漏检信息,有效规避漏检问题。

2、红外热像仪检测磨具时的位置、距离及角度的不规范,极有可能导致关键位置的测点的信息捕捉不全,比如拍摄角度有偏差,可能导致磨具的某个关键位置被遮挡,检测数据的有效性得不到保障。Fotric 340X云热像可为每个磨具建立标准的拍摄模板,当巡检到该磨具时候,云热像可自动调用该模具的标准模板,通过调节模板的透明度,只要将当前模具的图像和标准模板位置对应上,则说明拍摄的位置、距离及角度完全正确,此时拍摄的红外热图即为规范标准的红外热图,包含了所有关键位置的测点信息,保证了检测数据的有效性。

3、如何准确判定压铸磨具是否存在温度异常?传统的红外热像仪仅能提供温度分布的热图及温度数据,检测人员需要依靠自身的经验来判定磨具是否存在温度异常,人工判定的方式,常常存在判定失误的风险。Fotric 340X云热像可为每个模具建立标准的诊断规则,即在每个拍摄模板中内置了所有的测点温度诊断的规则,诊断规则可细化到模具中的每个关键位置点,不限数量,且每个关键位置点可根据实际情况设定不同的温度诊断规则,一旦温度异常,即时报警,并在图像中进行相关提示,依靠人工智能进行有效判定,可完全避免依靠人工判定带来的失误的风险。

4、检测数据的整理,费时费力。传统的红外热像的检测数据需到导出到电脑端软件进行温度分析,之后再手动将红外热图和温度数据手动添加到表格中汇总存档后再形成检测报告,整个过程需要花费大量的人工成本和时间成本,效率较低。Fotric 340X云热像可将检测数据一键自动生成报告,报告模板可自定义,无需再进行手动分析,手动汇总存档,省时省力,工作效率大幅提升。还可根据需要,选择报告生成的内容,比如某个磨具历年来所有检测数据的报告、单次巡检中所有磨具的检测报告、只选择温度异常的模具的检测报告等等。

5、历史检测数据的溯源问题。传统的红外热像仪每次检测的数据是独立的,数据溯源需要依靠人工查找历史数据,工作量大,且数据不连贯,比如需要获知某个模具的历史温度,这需要人工翻阅该磨具的历次的检测热图,并记录历史的温度值,非常繁琐,而且容易遗漏。Fotric 340X云热像的检测数据,可根据巡检的设备台账,自动归类存储,一键即可可自动生成每个磨具的历史温度数据曲线,如模具中有多个关键位置测点,也可同时生成多个关键测点的历史温度数据曲线,根据历史曲线,观察模具的工作状态,轻松实现历史检测数据的有效溯源。